Les coûts d’énergie, le confort des occupants et la durée de vie d’un bâtiment peuvent être gravement affectés par les fuites d’air. C’est pourquoi leurs membranes doivent être conçues pour être efficaces et étanches à l’air. Le ruban à solin est un élément déterminant à prendre en compte pour assurer l’étanchéité à l’air des bâtiments. Compte tenu de tous les différents types de rubans à solin offerts sur le marché, une bonne connaissance du produit est essentielle. Dans le cadre de tests effectués en laboratoire ou par le fabricant, le ruban à solin à endos de polyéthylène multicouche et enduit d’un adhésif acrylique a démontré un rendement supérieur à celui de tous les autres types de rubans à solin. Les tests ont également confirmé qu’il était nettement plus durable sous tous les aspects, notamment en matière de résistance à des températures et des conditions météorologiques extrêmes sans se dégrader. Le ruban à solin est rarement un élément prioritaire du processus de construction. Pourtant, s’il est choisi de façon judicieuse, il présente de nombreux avantages, autant pour les constructeurs que pour les occupants des bâtiments. Voyons en quoi le Ruban à solin de série 505 est le produit à utiliser pour assurer un rendement à long terme du bâtiment.

• Ce qui justifie l’endos en polyéthylène multicouche

Pour que le ruban à solin puisse assurer un rendement optimal et durable, son endos doit répondre à trois critères : résistance aux rayons UV, flexibilité (capacité à épouser toutes les formes et tous les types de matériaux), et résistance à la perforation. Le film de polyéthylène multicouche qui entre dans la composition de notre ruban à solin de série 505 a été conçu pour répondre à ces trois critères. De fait, notre ruban de série 505 offre un rendement inégalable, et il respecte ou surpasse les exigences de l’AAMA 711-13 (Type A, Niveau 2).

• Adhésif d’acrylique VULCANISÉ par UV

Nous avons formulé notre adhésif d’acrylique vulcanisé par UV pour qu’il ait des propriétés adhésives exceptionnelles et qu’il conserve longtemps son pouvoir adhésif sur une grande variété de supports, comme les membranes pare-eau et pare-air, les membranes pare-vapeur, les panneaux OSB, l’aluminium, le vinyle et le contreplaqué.

• Survol des différents types d’adhésif destinés aux rubans à solin

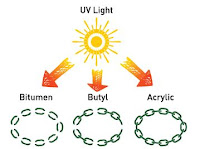

Il existe essentiellement trois types d’adhésif destinés aux rubans à solin : à base de bitume (asphalte), à base de caoutchouc butyle et à base d’acrylique.

Adhésif à base de bitume (asphalte) : Les adhésifs d’asphalte sont fabriqués à partir de bitume modifié, un composé semblable à l’asphalte caoutchouté utilisé dans la pose de solins d’avant-toit. Les rubans à solin enduits d’un adhésif à base de bitume (asphalte) présentent de nombreux inconvénients. Leur pose est salissante et leur durabilité est souvent douteuse. Ils nécessitent parfois l’application préalable d’un apprêt liquide pour adhérer complètement sur plusieurs supports, notamment sur les panneaux d’OSB et le béton. Les rubans à solins fabriqués à partir d’un adhésif à base de bitume commencent souvent à perdre leur adhésivité lorsque les températures frôlent les 10 °C (50 °F), et tiennent difficilement lorsqu’elles sont inférieures à 3 °C (40 °F). Ce type d’adhésif a également tendance à ramollir par températures élevées ou lors d’une exposition prolongée aux rayons directs du soleil, ce qui fait décoller le ruban de son support.

Adhésif à base de caoutchouc butyle: Le caoutchouc butyle (ou élastomère) est un caoutchouc synthétique. Il est étanche à l’air et est employé dans de nombreuses applications nécessitant une parfaite étanchéité. Les adhésifs à base de caoutchouc butyle résistent à une plage de températures plus étendue (application et résistance globale), et ils sont beaucoup plus durables que les adhésifs à base d’asphalte. Ils adhèrent mieux aux surfaces, sont plus flexibles par temps froids et plus stables par temps chauds que les adhésifs à base d’asphalte.

Adhésifs à base d’acrylique : Les adhésifs à base d’acrylique sont conçus pour offrir une durabilité, une adhérence et une résistance aux rayons UV supérieures aux adhésifs à base d’asphalte ou de butyle. La formulation de l’adhésif acrylique Tuck repose uniquement sur l’acrylique, ce qui en fait un produit exceptionnel par rapport aux formulations des produits à base d’eau ou de solvants. L’adhésif acrylique Tuck colle fermement sous une vaste plage de températures, et il est formulé pour épouser les surfaces sur lesquelles il est appliqué. Cela permet au ruban à solins Tuck de bien se modeler et d’épouser les surfaces inégales pour former une liaison permanente. Il produit un joint durable de qualité supérieure qui est beaucoup plus solide que celui produit par les adhésifs à base d’asphalte et de butyle.

Adhésifs à base d’acrylique : Les adhésifs à base d’acrylique sont conçus pour offrir une durabilité, une adhérence et une résistance aux rayons UV supérieures aux adhésifs à base d’asphalte ou de butyle. La formulation de l’adhésif acrylique Tuck repose uniquement sur l’acrylique, ce qui en fait un produit exceptionnel par rapport aux formulations des produits à base d’eau ou de solvants. L’adhésif acrylique Tuck colle fermement sous une vaste plage de températures, et il est formulé pour épouser les surfaces sur lesquelles il est appliqué. Cela permet au ruban à solins Tuck de bien se modeler et d’épouser les surfaces inégales pour former une liaison permanente. Il produit un joint durable de qualité supérieure qui est beaucoup plus solide que celui produit par les adhésifs à base d’asphalte et de butyle.• Adhésifs à base d’acrylique : pourquoi ils offrent un rendement supérieur

Viscoélasticité

ViscoélasticitéComme l’acrylique est viscoélastique, il est à la fois coulant (visqueux) et solide (élastique). Ses propriétés visqueuses lui permettent de s’infiltrer dans les petites crevasses et inégalités de surface pour produire une liaison robuste. Grâce à ses propriétés élastiques, il possède un pouvoir adhésif qui assure une adhérence permanente. La viscoélasticité de la formule de l’adhésif acrylique Tuck présente des propriétés à la fois coulantes et solides qui favorisent une adhérence initiale supérieure. Elle permet également au ruban à solin 505 de dissiper les contraintes et de résister à la compression, à la déformation et à l’aplatissement.

Résistance à la chaleur et aux rayons UV

La chaleur et le rayonnement ultraviolet sont les deux pires causes de la dégradation de la durée de vie d’un ruban. Grâce à sa formulation à base d’acrylique, le ruban Tuck résiste à la chaleur et aux rayons UV beaucoup mieux que les formulations à base d’asphalte et de butyle. Le polymère réticulé employé dans la formulation de l’adhésif acrylique Tuck produit une liaison moléculaire extrêmement solide, capable de résister à une vaste plage de températures. Il a également la faculté de dissiper l’énergie lumineuse responsable d’affaiblir l’adhérence des adhésifs à base d’asphalte et de butyle.